تفاوت تسمه نورد گرم با تسمه برش خورده در صنایع خودرو

تفاوت تسمه نورد گرم با تسمه برش خورده در صنایع خودرو

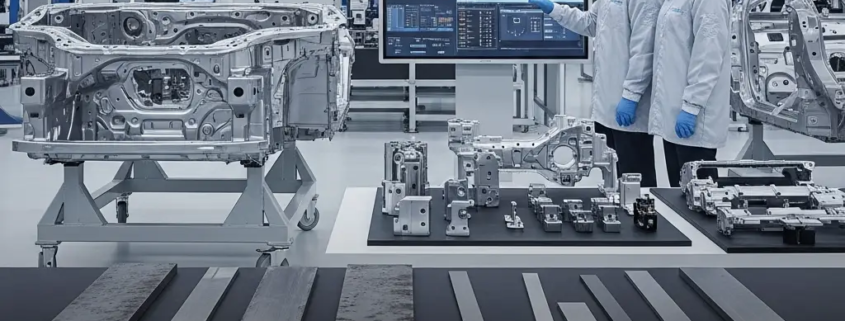

صنایع خودرو همواره در جستجوی مواد اولیه با کیفیت و مشخصات فنی دقیق هستند تا بتوانند محصولاتی ایمن، با دوام و کارآمد تولید کنند. در این میان، تسمههای فولادی نقش حیاتی در ساختار و قطعات مختلف خودرو ایفا میکنند. انتخاب نوع مناسب تسمه، اعم از تسمه نورد گرم یا تسمه برش خورده، میتواند تأثیر شگرفی بر کیفیت نهایی، هزینههای تولید و عملکرد قطعات داشته باشد. در این مقاله به بررسی عمیق تفاوت تسمه نورد گرم با تسمه برش خورده در صنایع خودرو میپردازیم و جنبههای مختلف تولید، ویژگیها و کاربردهای هر یک را تشریح میکنیم تا درک جامعتری از این مواد اولیه حیاتی به دست آید.

مقدمه: اهمیت انتخاب صحیح تسمه در صنعت خودرو

صنعت خودروسازی، یکی از پیشروترین صنایع جهان، به دلیل نیاز مبرم به دقت، استحکام و پایداری در قطعات، همواره متکی بر کیفیت بالای مواد اولیه است. تسمههای فولادی، به عنوان یکی از اجزای اصلی در تولید شاسی، بدنه، قطعات موتور و سایر بخشهای حیاتی خودرو، از اهمیت فوقالعادهای برخوردارند. انتخاب بین تسمه نورد گرم و تسمه برش خورده، نه تنها بر خواص مکانیکی و ظاهری قطعه نهایی تأثیر میگذارد، بلکه میتواند مشخصات فنی، دوام، و حتی ایمنی محصول را نیز دگرگون سازد. درک تفاوت تسمه نورد گرم با تسمه برش خورده در صنایع خودرو برای مهندسان و تولیدکنندگان این صنعت، کلیدی است تا بتوانند بهینهترین انتخاب را برای هر کاربرد خاص داشته باشند. این انتخاب، مستقیماً بر فرآیندهای بعدی تولید، از جمله شکلدهی، جوشکاری و مونتاژ، نیز اثرگذار خواهد بود.

تسمه نورد گرم: ویژگیها و فرآیند تولید آن

تسمه نورد گرم، محصولی است که طی فرآیند نورد در دماهای بالا تولید میشود. این فرآیند معمولاً در دمای بالای تبلور مجدد فولاد (حدود ۹۰۰ تا ۱۲۰۰ درجه سانتیگراد) انجام میپذیرد. در این دما، فولاد قابلیت شکلپذیری بسیار بالایی پیدا میکند که امکان کاهش ضخامت قابل توجه و تولید ابعاد بزرگتر را فراهم میآورد. شمای کلی فرآیند شامل حرارتدهی اسلب فولادی، عبور آن از غلتکهای نورد متعدد برای رسیدن به ضخامت مطلوب و سپس خنکسازی و کلافپیچی است.

ویژگیهای کلیدی تسمه نورد گرم عبارتند از:

- خواص مکانیکی: به دلیل فرآیند نورد در دمای بالا، ساختار کریستالی فولاد بازسازی شده و منجر به بهبود چقرمگی و مقاومت در برابر ضربه میشود. این ویژگی برای قطعاتی که نیاز به تحمل بارهای دینامیکی و ضربه دارند، بسیار حیاتی است.

- سطح ظاهری: معمولاً دارای سطح ناهموارتر و اکسیداسیون سطحی (میل اسکیل) است. این لایه اکسیدی ممکن است در برخی کاربردها نیاز به حذف از طریق اسیدشویی داشته باشد.

- تلرانس ابعادی: به دلیل فرآیند در دمای بالا و انقباض پس از خنککاری، تلرانس ابعادی آن کمتر از تسمه نورد سرد یا برش خورده است. ضخامت و عرض ممکن است تغییرات بیشتری داشته باشد.

- هزینه: به طور کلی، تولید تسمه نورد گرم ارزانتر از تسمههای نورد سرد است، زیرا نیاز به مراحل اضافی شکلدهی و پردازش ندارد.

- کاربردها در صنایع خودرو: این نوع تسمه به دلیل استحکام و قیمت مناسب، عمدتاً در ساخت قطعات سازهای سنگینتر مانند شاسی خودرو، برخی اجزای داخلی بدنه و قطعاتی که نیاز به مقاومت بالا در برابر ضربه دارند، استفاده میشود. برای تامین انواع تسمههای فولادی با کیفیت و مطابق با استانداردهای جهانی، میتوانید به محصولات فولادی سریر صنعت امیر مراجعه کنید.

تسمه برش خورده: فرآیند تولید و مشخصات کلیدی

تسمه برش خورده، که گاهی اوقات به عنوان تسمه باریک یا نوار شناخته میشود، در واقع از برش طولی کلافهای وسیعتر (معمولاً کلافهای نورد سرد یا نورد گرم اسیدشویی شده) تولید میگردد. فرآیند تولید شامل قرار دادن کلاف اصلی روی یک دستگاه برش (اسلیتر) است که با استفاده از تیغههای دایرهای، آن را به نوارهای باریکتر با عرضهای مشخص برش میدهد. این فرآیند عمدتاً در دمای محیط انجام میشود و هیچ تغییر ساختاری در فولاد ایجاد نمیکند، بلکه تنها شکل هندسی آن را تغییر میدهد.

مشخصات کلیدی تسمه برش خورده:

- دقت ابعادی بالا: مهمترین مزیت تسمه برش خورده، دقت فوقالعاده در عرض و تلرانسهای بسیار کم است. این ویژگی آن را برای کاربردهایی که نیاز به ابعاد دقیق دارند، ایدهآل میسازد.

- کیفیت سطح: کیفیت سطح تسمه برش خورده مستقیماً به کیفیت سطح کلاف ورودی آن بستگی دارد. اگر از کلاف نورد سرد تولید شده باشد، دارای سطحی بسیار صاف و عاری از اکسید خواهد بود. اگر از کلاف نورد گرم اسیدشویی شده باشد، سطحی تمیزتر از نورد گرم معمولی دارد.

- خواص مکانیکی: خواص مکانیکی آن دقیقاً همانند کلاف اصلی است که از آن برش خورده است. فرآیند برش به خودی خود خواص مکانیکی فولاد را تغییر نمیدهد.

- انعطافپذیری در ابعاد: امکان تولید تسمههایی با عرضهای بسیار متنوع و مطابق با نیاز مشتری را فراهم میکند. این ویژگی برای تولیدکنندگان قطعات خودرو که به عرضهای خاص نیاز دارند، بسیار سودمند است.

- کاربردها در صنایع خودرو: تسمه برش خورده به دلیل دقت ابعادی بالا و قابلیت سفارشیسازی، در تولید قطعات دقیقتر مانند واشرها، گیرههای فلزی، قطعات داخلی موتور، قطعات برقی و الکترونیکی خودرو و همچنین نوارهای مورد نیاز برای قالبگیری دقیق استفاده میشود. در این راستا، سریر صنعت امیر با ارائه مشاورههای تخصصی، به شما در انتخاب بهترین متریال برای پروژههای خود کمک میکند.

مقایسه جامع: تفاوت تسمه نورد گرم با تسمه برش خورده در کاربردها

برای درک بهتر تفاوت تسمه نورد گرم با تسمه برش خورده در صنایع خودرو، لازم است یک مقایسه جامع بر اساس معیارهای کلیدی انجام دهیم:

1. دقت ابعادی و تلرانس:

- تسمه نورد گرم: تلرانس ابعادی بزرگتری دارد، به ویژه در عرض و ضخامت. این به دلیل فرآیند تولید در دمای بالا و انقباض پس از سرد شدن است.

- تسمه برش خورده: دارای دقت ابعادی بسیار بالاتر و تلرانسهای بسیار محدودتر است، به خصوص در عرض. این امر به دلیل کنترل دقیق فرآیند برش است.

2. کیفیت سطح:

- تسمه نورد گرم: معمولاً دارای میل اسکیل (لایه اکسیدی) و سطحی نسبتاً ناهموار است. ممکن است برای کاربردهای خاص نیاز به اسیدشویی داشته باشد.

- تسمه برش خورده: کیفیت سطح آن بستگی به کلاف مادر دارد. اگر از کلاف نورد سرد یا نورد گرم اسیدشویی شده تولید شود، سطحی تمیزتر و صافتر خواهد داشت. خطوط برش نیز میتوانند در کنارهها وجود داشته باشند.

3. خواص مکانیکی:

- تسمه نورد گرم: به دلیل فرآیند تبلور مجدد، دارای چقرمگی و مقاومت خوبی در برابر ضربه است. معمولاً استحکام تسلیم پایینتر و شکلپذیری بالاتری نسبت به نورد سرد دارد.

- تسمه برش خورده: خواص مکانیکی آن دقیقاً مشابه کلاف مادر (نورد گرم یا نورد سرد) است و فرآیند برش تغییری در آن ایجاد نمیکند.

4. هزینهها:

- تسمه نورد گرم: به طور کلی، ارزانتر از نورد سرد است و برای قطعاتی با حجم بالا و نیاز به دقت ابعادی کمتر، مقرونبهصرفه است.

- تسمه برش خورده: هزینه آن کمی بیشتر از کلاف مادر نورد گرم است (به دلیل فرآیند برش)، اما در مقایسه با تولید قطعات با ابعاد نامنظم از کلافهای بزرگتر و هدر رفت مواد، میتواند اقتصادیتر باشد.

5. کاربردهای خاص در صنایع خودرو:

- تسمه نورد گرم: ایدهآل برای قطعات سازهای سنگین مانند ریلهای شاسی، براکتهای تقویتی، برخی اجزای داخلی بدنه که نیاز به استحکام بالا و مقاومت در برابر ضربه دارند و دقت ابعادی نهایی توسط فرآیندهای بعدی (مانند پرسکاری) تأمین میشود.

- تسمه برش خورده: مناسب برای قطعاتی که نیاز به دقت ابعادی بالا دارند، مانند گیرهها، واشرها، قطعات ریز موتور، اجزای الکتریکی، نوارهای تقویتی دقیق و قطعاتی که مستقیماً بدون فرآیند شکلدهی سنگین مورد استفاده قرار میگیرند. خدمات مهندسی سریر صنعت میتواند در انتخاب نوع تسمه متناسب با الزامات خاص پروژه شما یاریرسان باشد.

تأثیر انتخاب تسمه بر عملکرد و دوام قطعات خودرو

انتخاب بین تسمه نورد گرم و تسمه برش خورده در صنایع خودرو، تنها یک تصمیم فنی نیست، بلکه مستقیماً بر عملکرد نهایی، ایمنی و دوام قطعات و در نتیجه کل خودرو تأثیر میگذارد. یک انتخاب نادرست میتواند منجر به مشکلاتی از قبیل:

- کاهش عمر مفید قطعات: استفاده از تسمهای با خواص مکانیکی نامناسب (مثلاً استحکام کششی ناکافی) میتواند منجر به خستگی زودهنگام و شکست قطعه شود.

- مشکلات در فرآیند تولید: تسمهای با تلرانس ابعادی نامناسب میتواند در فرآیندهای بعدی مانند پرسکاری، جوشکاری یا مونتاژ مشکل ایجاد کند و منجر به افزایش ضایعات و هزینهها شود. به عنوان مثال، اگر قطعهای با تلرانسهای بسیار دقیق از یک تسمه نورد گرم با تلرانسهای گشاد تولید شود، نیاز به ماشینکاری ثانویه یا تنظیمات پیچیده خواهد بود.

- کاهش ایمنی: در قطعات حیاتی مانند سیستم تعلیق یا شاسی، استحکام و چقرمگی تسمه مستقیماً با ایمنی سرنشینان در ارتباط است. استفاده از تسمه نامناسب میتواند مقاومت خودرو در برابر ضربه را کاهش دهد.

- مشکلات ظاهری: برای قطعاتی که در معرض دید قرار دارند، کیفیت سطح تسمه (به ویژه عاری بودن از میل اسکیل) بسیار مهم است. تسمه نورد گرم ممکن است نیاز به فرآیندهای سطحی بیشتری داشته باشد تا به کیفیت مطلوب برسد.

- وزن و مصرف سوخت: انتخاب صحیح تسمه با خواص مکانیکی بهینه میتواند به مهندسان اجازه دهد تا ضخامت قطعات را بهینه کرده و وزن کلی خودرو را کاهش دهند، که منجر به بهبود مصرف سوخت و کاهش آلایندگی میشود.

بنابراین، تصمیمگیری در مورد نوع تسمه باید با در نظر گرفتن دقیق کاربرد نهایی، شرایط بارگذاری، نیازهای زیباییشناختی و محدودیتهای فرآیندی صورت گیرد. تامین متریال با کیفیت سریر صنعت تضمین میکند که مواد اولیه شما دقیقاً با نیازهای فنی پروژهتان مطابقت دارد.

مزایا و معایب هر نوع تسمه در تولید قطعات حساس

برای اتخاذ تصمیم بهینه در صنایع خودرو، آگاهی از مزایا و معایب هر یک از این دو نوع تسمه ضروری است:

تسمه نورد گرم:

مزایا:

- چقرمگی و مقاومت به ضربه بالا: به دلیل ساختار کریستالی بهبود یافته، برای قطعاتی که تحت بارهای دینامیکی و ضربه قرار میگیرند، ایدهآل است.

- هزینه تولید کمتر: فرآیند نورد گرم معمولاً اقتصادیتر است، به خصوص برای تولید حجم بالا.

- قابلیت شکلپذیری خوب: در دمای بالا، فولاد بسیار شکلپذیر است و امکان تولید قطعات پیچیده را فراهم میکند، اگرچه دقت ابعادی اولیه پایینتر است.

- تولید ضخامتهای بالا: توانایی تولید ورقها و تسمههای با ضخامت بیشتر را دارد.

معایب:

- کیفیت سطح نامطلوب: دارای میل اسکیل و سطحی نسبتاً ناهموار است که ممکن است برای کاربردهای زیباییشناختی یا پوششدهی نیاز به پردازش اضافی داشته باشد.

- تلرانس ابعادی وسیعتر: دقت ابعادی پایینتر، به خصوص در عرض و ضخامت، که میتواند در فرآیندهای بعدی مشکلساز باشد.

- خواص مکانیکی متغیرتر: به دلیل خنککاری غیریکنواخت، ممکن است خواص مکانیکی در طول نوار کمی متغیر باشد.

تسمه برش خورده:

مزایا:

- دقت ابعادی بسیار بالا: به خصوص در عرض، که آن را برای قطعاتی با تلرانسهای دقیق ایدهآل میسازد.

- کیفیت سطح مطلوبتر: اگر از کلاف نورد سرد یا نورد گرم اسیدشویی شده تولید شود، سطحی صاف و تمیز دارد.

- انعطافپذیری در عرض: امکان تولید عرضهای سفارشی بر اساس نیاز دقیق مشتری.

- کاهش ضایعات: با برش دقیق به عرض مورد نیاز، ضایعات مواد در فرآیند تولید قطعه نهایی کاهش مییابد.

معایب:

- هزینه بالاتر: فرآیند برش اضافه، هزینه نهایی را افزایش میدهد.

- خواص مکانیکی مشابه کلاف مادر: هیچ بهبود مکانیکی در طی فرآیند برش حاصل نمیشود.

- حاشیه برش: لبههای بریده شده ممکن است دارای پلیسه یا لبههای تیز باشند که در برخی کاربردها نیاز به حذف دارند.

با توجه به این مزایا و معایب، درک تفاوت تسمه نورد گرم با تسمه برش خورده در صنایع خودرو، برای مهندسان متریال و طراحان قطعات، حیاتی است تا بتوانند به بهترین شکل ممکن، نیازهای عملکردی و اقتصادی پروژه را برآورده سازند.

انتخاب بهینه برای نیازهای خاص صنایع خودرو

تصمیمگیری نهایی در مورد انتخاب بین تسمه نورد گرم و تسمه برش خورده در صنایع خودرو، به عوامل متعددی بستگی دارد که میبایست با دقت مورد ارزیابی قرار گیرند. هیچ یک از این دو نوع تسمه برتری مطلق بر دیگری ندارد و انتخاب بهینه، همواره تابعی از الزامات خاص پروژه است. در این فرآیند تصمیمگیری، عوامل زیر باید مد نظر قرار گیرند:

- کاربرد نهایی قطعه: آیا قطعه مورد نظر یک بخش سازهای سنگین است که نیاز به استحکام و چقرمگی بالا دارد (مانند شاسی و براکتها)، یا یک قطعه دقیق و ظریف است که نیاز به ابعاد بسیار دقیق و سطح صاف دارد (مانند واشرها، گیرهها یا قطعات الکترونیکی)؟ برای مورد اول، نورد گرم و برای مورد دوم، برش خورده مناسبتر است.

- تلرانسهای ابعادی مورد نیاز: اگر تلرانسهای عرضی و ضخامتی بسیار محدود و حیاتی هستند، تسمه برش خورده گزینه ارجح است. در غیر این صورت، تسمه نورد گرم با هزینهای کمتر میتواند پاسخگو باشد.

- کیفیت سطح مورد نیاز: آیا قطعه نیاز به سطحی صاف و عاری از اکسید برای پوششدهی یا ظاهر نهایی دارد؟ در این صورت، تسمه برش خورده از کلاف نورد سرد یا اسیدشویی شده انتخاب بهتری است.

- فرآیندهای تولید بعدی: آیا قطعه پس از برش، تحت فرآیندهای دیگری مانند شکلدهی عمیق، خمکاری یا جوشکاری قرار میگیرد؟ خواص مکانیکی (مانند شکلپذیری) و کیفیت سطح تسمه باید با این فرآیندها سازگار باشد.

- محدودیتهای بودجه: هزینه تولید همیشه یک عامل مهم است. تسمه نورد گرم معمولاً ارزانتر است، اما اگر استفاده از آن منجر به افزایش ضایعات یا نیاز به فرآیندهای ثانویه پرهزینه شود، ممکن است تسمه برش خورده در بلندمدت اقتصادیتر باشد.

- حجم تولید: برای تولیدات انبوه و قطعات استاندارد، انتخاب بهینه میتواند تاثیر چشمگیری بر هزینههای کلی داشته باشد.

به منظور اطمینان از بهترین انتخاب و استفاده از دانش فنی روز، مشاوره با کارشناسان و تامینکنندگان معتبر ضروری است. تماس با کارشناسان سریر صنعت میتواند به شما در این فرآیند تصمیمگیری کمک کند تا بهترین متریال را با توجه به مشخصات فنی و اقتصادی پروژههای خود انتخاب نمایید. این درک عمیق از تفاوت تسمه نورد گرم با تسمه برش خورده در صنایع خودرو، ستون فقرات تولید قطعات با کیفیت و مقرونبهصرفه است.

پرسشهای متداول درباره تسمههای فولادی در خودرو

۱. آیا تسمه نورد گرم همیشه به فرآیند اسیدشویی نیاز دارد؟

خیر، همه تسمههای نورد گرم به فرآیند اسیدشویی نیاز ندارند. نیاز به اسیدشویی بستگی به کاربرد نهایی قطعه دارد. اگر قطعه در محیطی باشد که ظاهر سطح اهمیت ندارد یا قرار است تحت فرآیندهای دیگری مانند رنگآمیزی یا پوششدهی قرار گیرد که اکسید سطحی را حذف میکند، ممکن است اسیدشویی ضروری نباشد. اما برای کاربردهایی که نیاز به سطح تمیز برای جوشکاری دقیق، آبکاری یا ظاهر نهایی دارند، اسیدشویی برای حذف میل اسکیل (لایه اکسیدی) الزامی است.

۲. چگونه میتوان از کیفیت ابعادی تسمه برش خورده اطمینان حاصل کرد؟

برای اطمینان از کیفیت ابعادی تسمه برش خورده، باید به چند نکته توجه داشت: اولاً، تامینکننده باید دارای تجهیزات برش دقیق و مدرن باشد. ثانیاً، کلاف اصلی که از آن برش صورت میگیرد، باید کیفیت ابعادی مناسبی داشته باشد. ثالثاً، بررسی گواهینامههای کیفیت (MTC) که تلرانسهای ابعادی و سایر مشخصات فنی را تأیید میکنند، بسیار مهم است. همچنین، میتوان نمونهبرداری و اندازهگیریهای دقیق را در زمان تحویل انجام داد تا از مطابقت با مشخصات اطمینان حاصل شود.

۳. آیا امکان استفاده از تسمه نورد گرم در کاربردهایی که به دقت بالا نیاز دارند وجود دارد؟

بله، در برخی موارد امکانپذیر است، اما معمولاً مستلزم فرآیندهای تکمیلی است. تسمه نورد گرم به طور ذاتی دقت ابعادی کمتری دارد. برای استفاده در کاربردهای دقیق، ممکن است نیاز به فرآیندهای ثانویه مانند ماشینکاری، سنگزنی یا حتی نورد سرد برای رسیدن به تلرانسهای دقیقتر باشد. این فرآیندهای اضافی، هزینهها را افزایش میدهند. بنابراین، اگر دقت بالا از ابتدا یک الزام کلیدی است، استفاده از تسمه برش خورده (که معمولاً از کلاف نورد سرد یا اسیدشویی شده تولید میشود) اقتصادیتر و کارآمدتر خواهد بود.

۴. تفاوت اصلی در خواص مکانیکی بین این دو نوع تسمه چیست؟

تسمه نورد گرم به دلیل فرآیند تبلور مجدد در دمای بالا، دارای چقرمگی و مقاومت خوبی در برابر ضربه است و معمولاً شکلپذیری بالاتری دارد. در مقابل، تسمه برش خورده خواص مکانیکی خود را مستقیماً از کلاف مادر (نورد گرم یا نورد سرد) به ارث میبرد و فرآیند برش تأثیری بر آن ندارد. بنابراین، اگر تسمه برش خورده از کلاف نورد سرد تولید شده باشد، ممکن است استحکام تسلیم بالاتر و شکلپذیری کمتری نسبت به تسمه نورد گرم داشته باشد.

۵. کدام نوع تسمه برای کاهش وزن خودرو مناسبتر است؟

کاهش وزن خودرو معمولاً با استفاده از فولادهای با استحکام بالا (AHSS) یا فولادهای با مقاومت کششی بالا (HTS) انجام میشود. هر دو تسمه نورد گرم و برش خورده میتوانند از این نوع فولادها تولید شوند. انتخاب نوع تسمه بیشتر به این بستگی دارد که آیا قطعه به دقت ابعادی بالا نیاز دارد یا به چقرمگی و مقاومت به ضربه. اگر قطعهای با تلرانسهای دقیق از فولاد با استحکام بالا نیاز باشد، تسمه برش خورده از کلاف نورد سرد HTS انتخاب مناسبی است. در حالی که برای قطعات سازهای که نیاز به استحکام بالا و مقاومت در برابر ضربه دارند، تسمه نورد گرم HTS ترجیح داده میشود. هدف سریر صنعت امیر ارائه راهکارهای جامع برای نیازهای صنعتی شماست.

جمعبندی و دعوت به اقدام

در نهایت، درک تفاوت تسمه نورد گرم با تسمه برش خورده در صنایع خودرو نه تنها یک مزیت رقابتی است، بلکه یک ضرورت برای تولید قطعات با کیفیت، ایمن و مقرونبهصرفه محسوب میشود. هر یک از این تسمهها دارای ویژگیهای منحصر به فرد خود هستند که آنها را برای کاربردهای خاصی در صنعت خودروسازی مناسب میسازند. انتخاب هوشمندانه، با در نظر گرفتن عواملی چون خواص مکانیکی، دقت ابعادی، کیفیت سطح، هزینهها و فرآیندهای تولید بعدی، میتواند تأثیر شگرفی بر موفقیت یک پروژه داشته باشد.

در دنیای پیچیده و دقیق صنعت خودرو، انتخاب متریال مناسب، سنگ بنای هر نوآوری و بهبود است. ما در سریر صنعت، با بهرهگیری از تجربه و دانش فنی عمیق، متعهد به ارائه بهترین و با کیفیتترین تسمههای فولادی و راهکارهای جامع برای نیازهای صنعتی شما هستیم. اگر شما نیز به دنبال بهینهسازی فرآیندهای تولید خود هستید و میخواهید اطمینان حاصل کنید که از مناسبترین تسمههای فولادی برای کاربردهای خود در صنعت خودرو استفاده میکنید، از شما دعوت میکنیم تا با کارشناسان ما تماس حاصل فرمایید. ما آمادهایم تا با ارائه مشاورههای تخصصی، شما را در انتخاب دقیقترین و اقتصادیترین راه حل یاری رسانیم و به شما در رسیدن به اهداف تولیدیتان کمک کنیم.