نحوه و نکات نصب پروفیل زد

هدف ما در این مقاله بررسی نکات و نحوه نصب پروفیل z و ابزار های مورد نیاز برای نصب این پروفیل می باشد. علاوه بر این توضیحات به نحوه تولید و کارایی های متنوع پروفیل زد می پردازیم تا متوجه شوید این مقاطع به جز در سوله سازی، در صنایع دیگر نیز مورد استفاده قرار می گیرند.

نحوه نصب پروفیل زد

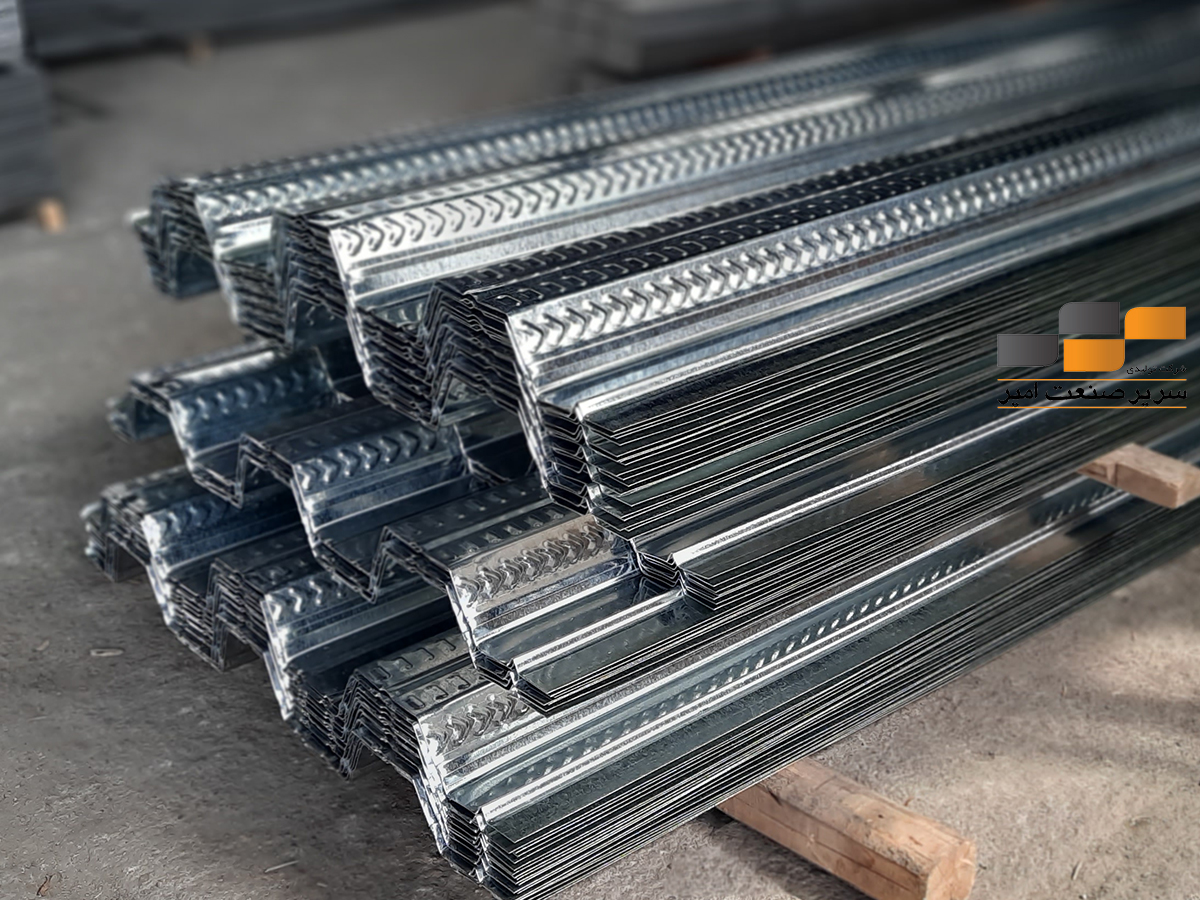

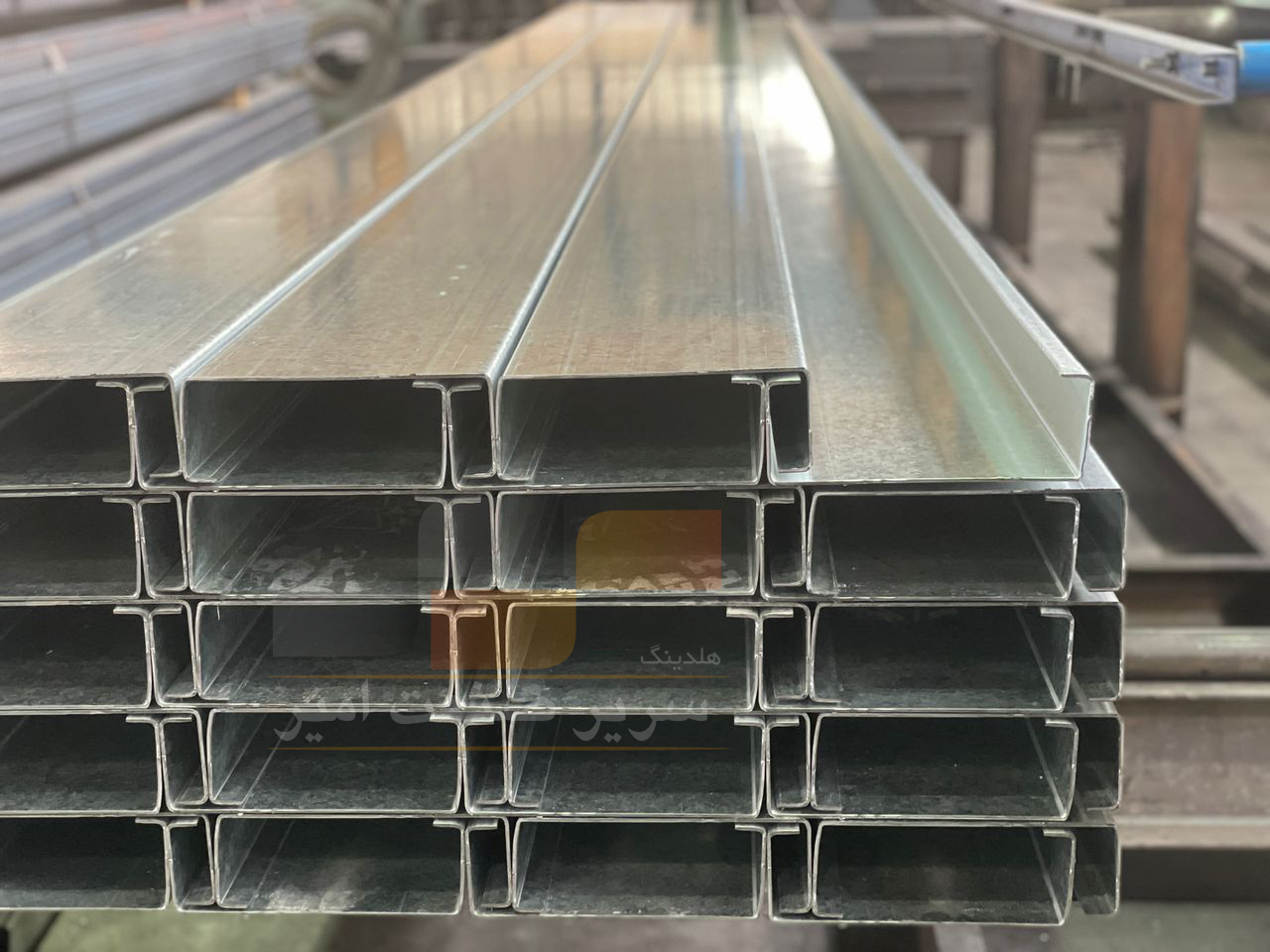

پروفیل زد از ورق های فولادی نورد شده تولید می شود که ورق ها طبق شرایط خاصی در کارخانه تبدیل به پروفیل میشوند و اغلب برای تولید از ورق های فولاد سرد استفاده می شود. مراحل تولید این مقاطع به گونه ای است که در آن ضخامت و طول ورق ها به اندازه مورد نظر میرسد و سپس برش داده و به بازار عرضه می شوند. این مقاطع بنا به نوع استفاده، فاصله ای که قرار میگیرند و نوع باری که آن سازه تحمل میکند دارای تنوع می باشد و همچنین طول آن نیز بسته به نوع سازه متفاوت است.

پروفیل های زد در صنعت ساختمان سازی باید در جهت مخالف یکدیگر قرار بگیرند تا موجب افزایش مقاومت در برابر کشش و ارتعاش شود. برای نصب این مقاطع ابتدا باید بدنه اصلی ساختمان نصب شده باشد و پس از آن پروفیل ها را در بین آن ها قرار می دهند. پروفیل های زد بیشتر در مناطقی زلزله خیز مورد استفاده قرار می گیرند و همچنین بخاطر وزن سبک آن، اغلب در سقف ساختمان ها و سوله ها بکار می روند.

همانطور که گفته شد مهم ترین کاربرد پروفیل زد در ساخت انواع سوله ها می باشد که در ادامه به نحوه نصب آن می پردازیم. اولین مرحله نصب این مقاطع، کار گذاشتن و جانمایی ستونها و تیرهای بخش مرکزی سوله می باشد. سپس در مرحله دوم پروفیل زد به سقف توسط انواع پیچ و مهره ها متصل می شود.

ابزار مورد نیاز برای نصب پروفیل Z

پروفیل زد، با توجه به شکل و وزن پایین آن نیاز به ابزار خاصی برای نصب ندارد و معمولا توسط پیچ و مهره به بدنه اصلی اسکلت ساختمان متصل می شود. نصب سریع و آسان آن به خاطر شکل استاندارد این مقاطع می باشد.

کاربرد پروفیل z

همانطور که در بالا به آن اشاره شد برترین کاربرد پروفیل z استفاده در ساخت سازه هایی مانند سوله می باشد. همچنین از دیگر کاربرد این محصول می توان به موارد زیر اشاره کرد:

- ساخت و تولید اسکلت های ساختمانی

- ساخت جایگاه های سوخت و پمپ بنزین

- ساخت سقف سالن های ورزشی، مرغداری ها، انبارها و کارگاه های تولیدی و …

فرایند تولید پروفیل z

تولید پروفیل z طی چند فرایند در کارخانه انجام می پذیرد که یکی از این فرایند، خم کاری است که در آن ورق های فولادی برش خورده خم کاری می شود. مواد اولیه تشکیل دهنده پروفیل زد با توجه به استانداردهای ملی، به دو صورت ورق های فولادی سرد و ورق سیاه، انتخاب می شوند.

تولید این مقاطع به گونه ای است که در ابتدا ورق های فولادی توسط نورد سرد تولید شده و به صورت کلاف وارد دستگاه می شوند. سپس این دستگاه ها آنها را به اندازه و ضخامت مورد نظر در می آورند و مجدد آنها را به صورت کلاف می کنند. در مرحله بعد کلاف ها را به اندازه های مورد نظر برش می دهند تا به اندازه سفارش شده برسد. معمولا ضخامت پروفیل های زد موجود در بازار، دو و دو و نیم تا سه سانتی متر می باشد و این ضخامت می تواند با توجه به نوع سفارش مشتری تغییر کند. در مرحله آخر، تمامی این ورق های فولادی با پوشش روی و رنگ پوشیده می شوند، تا مقاومت آنها در برابر زنگ زدگی افزایش یابد.

نکات مهم در نصب پروفیل Z

در ادامه به چند نکته مهم هنگام نصب پروفیل زد می پردازیم:

- یکی از اصلی ترین نکات در نصب پروفیل z نصب لاپه یا پرلین های افقی می باشد. . این کار با هدف ایجاد پوشش برای دیوارها و ستون هایی که از هم دور هستند انجام می گیرد.

- پروفیل زد با توجه به شکل خاصی که سطح مقطع آن دارد، دارای نصب راحت تر توسط پیچ و مهره می باشد.

- کیفیت پروفیل ها باید به گونه باشد که در اثر گذر زمان دچار خوردگی نشوند. همچنین این ورق ها را با رنگ پوشش می دهند تا مقاومت آن ها در برابر زنگ زدگی بیشتر شود.

- کیفیت پروفیل ها با توجه به ضخامت آن ها متفاوت است.

- معمولا پروفیل ها از نظر وزنی حدود چهار تا ده کیلوگرم می باشند تا جابجایی آن ها در ساختمان ها به راحتی انجام بپذیرد.

- در صورت بروز عیب و ایراد در سازه، چون پروفیل ها با پیچ و مهره به اسکلت متصل شده اند بهراحتی می توان آنها را از سازه جدا و تعویض کرد.

- از پروفیل ها بیشتر در سقف سوله و ساختمان ها استفاده می شود و دیگر کاربرد آن در ریل سازی وخودرو سازی می باشد. این ورق ها با شکل های خاص و نصب راحت باعث می شود که بیشتر مهندسان و معماران از آنها جهت افزایش مقاومت پروژه های خود استفاده کنند.

- ورق های فولادی نسبت به رطوبت حساس هستند و درصورتیکه رطوبت به آنها برسد باید در فضای باز قرار بگیرند تا رطوبت آنها خشک شود.

مزایای استفاده از پروفیل زد

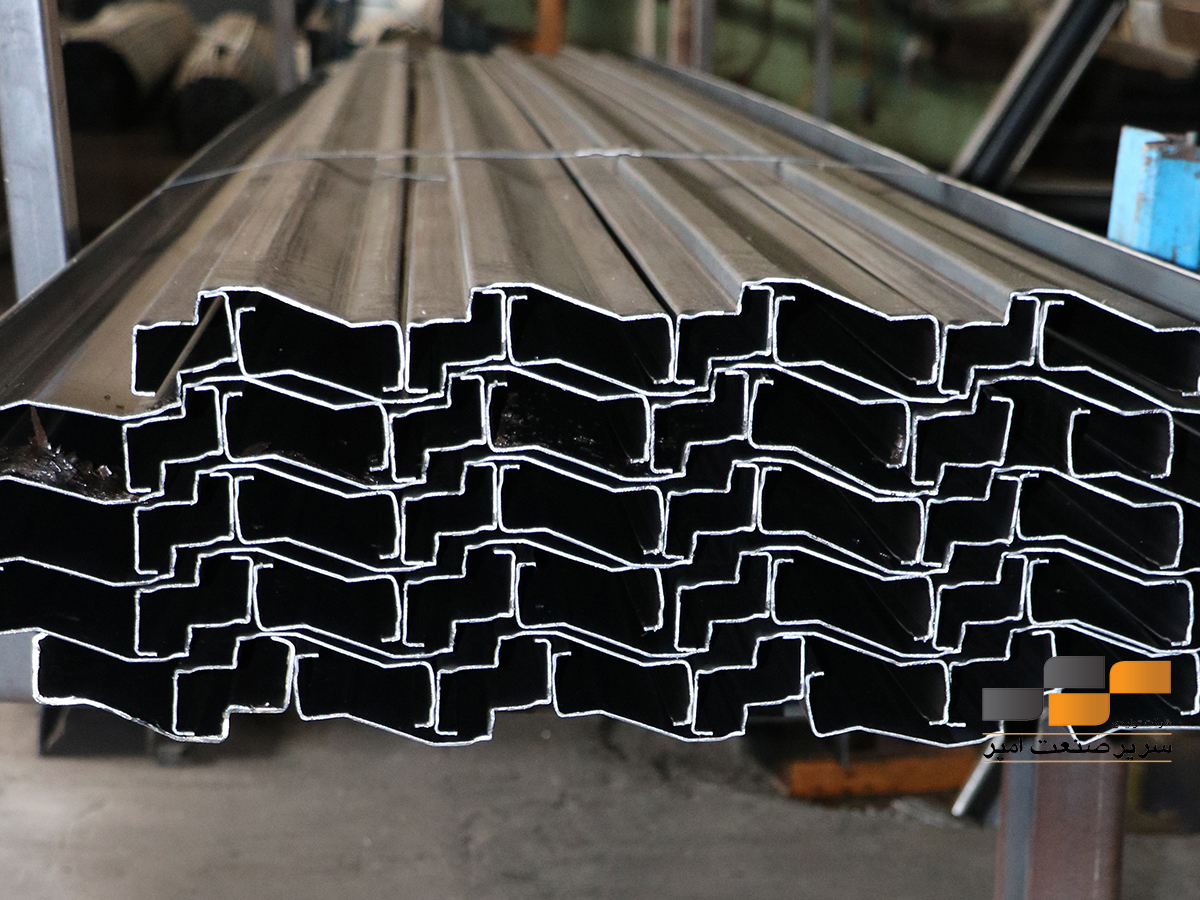

پروفیل زد دارای مزایای فراوانی می باشد که در ادامه به برخی از آنها می پردازیم. پروفیل زد به علت داشتن زاویه های کمتر از نود درجه، موجب قرار گرفتن آسان آنها بر روی هم شود و می توان آنها را به هر شکلی که میخواهیم در ساختمان ها مورد استفاده قرار دهیم. تغییر شکل و سبک بودن این مقاطع موجب راحتی تغییر نحوه قرارگیری آنها می شود.

پروفیل های تولید شده توسط فولاد سرد، باعث میشوند که نسبت به فولاد گرم انعطافپذیری بیشتری داشته باشند و همین امر موجب تنظیم شیب در سازه های شیب دار می شود. همچنین موجب افزایش استحکام ساختمان ها می شود.

درصورت استفاده از فولاد گرم در تولید پروفیل زد، باید وزن سازه را در نظر داشته باشید که اگر نسبت به افزایش وزن، سازه آن قدر تحمل بالایی نداشته باشد موجب شکننده شدن پروفیل می شود. در مصرف مواد اولیه برای تولید پروفیل باید کیفیت لازم را که انعطاف پذیری آن نیز از بین نبرد در نظر گرفت.

هزینه نصب پروفیل Z

پروفیل زد علاوه بر هزینه هایی که برای تولید در داخل کارخانجات انجام می شود، نصب آن نیز شامل هزینه هایی می باشد. اما این نکته را باید در نظر داشت که هزینه نصب پروفیل زد، نسبت فرآیندی تولید آن، هزینه ای ناچیزی به شمار می آید. علت پایین بودن هزینه نصب پروفیل زد طراحی این مقاطع است زیرا با توجه شکل آن، نصب آن به راحتی انجام می شود و نیازی به ابزار خاصی هم ندارد. نصب این مقاطع تنها با پیچ و مهره امکانپذیر است و تنها باید در نصب آن دقت کرد که، با مقاومت و استحکام بالا انجام بپذیرد و منجر به خسارت سازه نشود. قیمت پروفیل زد بسته به نوع ضخامت آن متغیر می باشد و شرایط اقتصادی کشوری نیز در قیمت گذاری آنها بی تاثیر نیست. با توجه به اینکه این موارد با ارز متغیر هستند باعث میشود که هزینه تولید و نصب آنها نیز متفاوت باشد و در صورت نوسان ارز قیمت پروفیل ها نیز بالا و پایین شود و همچنین به خاطر وزن پایین این پروفیل ها نیاز به دستگاه های خاصی برای جابجایی آنها نیست و همین امر نیز موجب کاهش هزینه های اضافی می شود.