فولاد زنگنزن

خلاصه مقاله: ما در این مقاله شما را با فولاد زنگ نزن آشنا می سازیم ، تا با فولادهای زنگ نزن ، انواع فولادهای زنگ نزن ،آلیاژهای آن،کاربردهای آن و…. آشنا شویم. پس با ما همراه باشید:

فولاد زنگنزن

در متالورژی، فولاد زنگنزن یا فولاد ضدزنگ یا استنلس استیل، (به انگلیسی: Stainless Steel) که Inox نیز خوانده میشود، آلیاژی از فولاد میباشد، که اصلیترین عناصر تشکیلدهنده آن آهن، کروم و نیکل است که حداقل درصد جرمی کروم در آن ۱۰٫۵ درصد و حداکثر درصد جرمی کربن آن ۱٫۲ درصد میباشد.

فولادهای زنگنزن به دلیل ویژگی غیرفعال شدن خود میتوانند مقاومت بسیار خوبی دربرابر خوردگی از خود نشان دهند. این فولادها به دلیل شکل گرفتن یک لایه غیرفعال بر روی سطحشان که به شدت به ماده زیرین پیوند خوردهاست و از تماس بیشتر ماده به محیط اطراف جلوگیری میکند، چنین ویژگیای دارند. برای اینکه این پدیده غیرفعالسازی بهطور پایدار در فولاد اتفاق بیفتد نیاز است که حداقل ۱۰٫۵ درصد از ماده را کروم تشکیل دهد. با داشتن چنین سطحی از کروم حتی اگر خراشی بر روی سطح فولاد ایجاد شود و این لایه از میان برود فولاد میتواند خودش را ترمیم کند و اگر گرید به درستی برای محیط کاری انتخاب شده باشد این لایه غیرفعال دوباره شکل میگیرد. در غیراینصورت شکست غیرفعالی رخ میدهد و فولاد زنگنزن، زنگزده و خورده میشود.

فولادهای زنگنزن به خاطر مقاومت دربرابر خوردگی خود بسیار مورد توجه هستند که این ویژگی با افزایش میزان کروم افزایش مییابد. افزودن عنصر مولیبدن باعث افزایش مقاومت به خوردگی فولادهای زنگنزن در مقابل اسیدهای کاهنده و دربرابر خوردگی در محلولهای کلرایدی میشود. به همین دلیل، انواع مختلفی از فولاد زنگنزن با میزان مختلف کروم و مولیبدن برای مطابقت با محیطی که آلیاژ باید تحمل کند وجود دارد. مقاومت فولاد زنگنزن به خوردگی و زنگزدگی، نیاز به نگهداری کم و درخشش بالا، آن را تبدیل به یک ماده ایدئال برای بسیاری از کاربردها که در آن هم نیاز به استحکام بالا و هم نیاز به مقاومت به خوردگی بالا است کردهاست.

گنبد مصلی قدس در شهر قم از فولاد زنگنزن ساخته شدهاست تا دربرابر زنگزدگی در شرایط مختلف آبوهوایی مقاوم باشد.

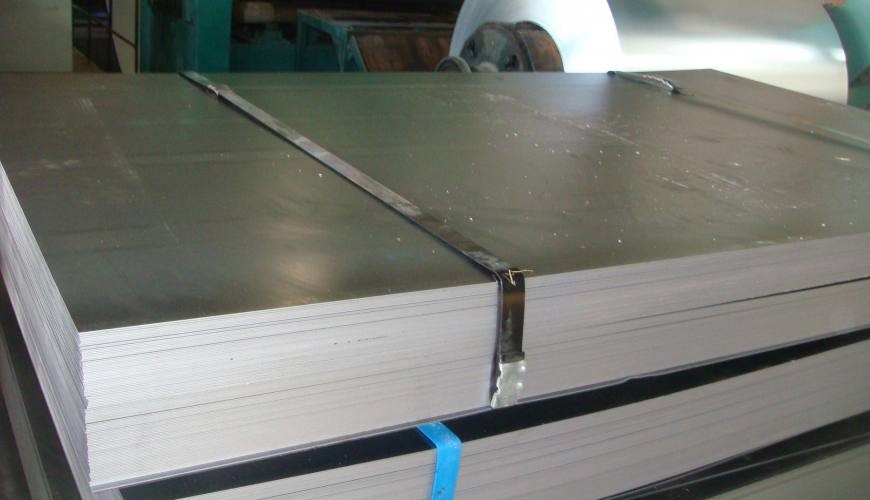

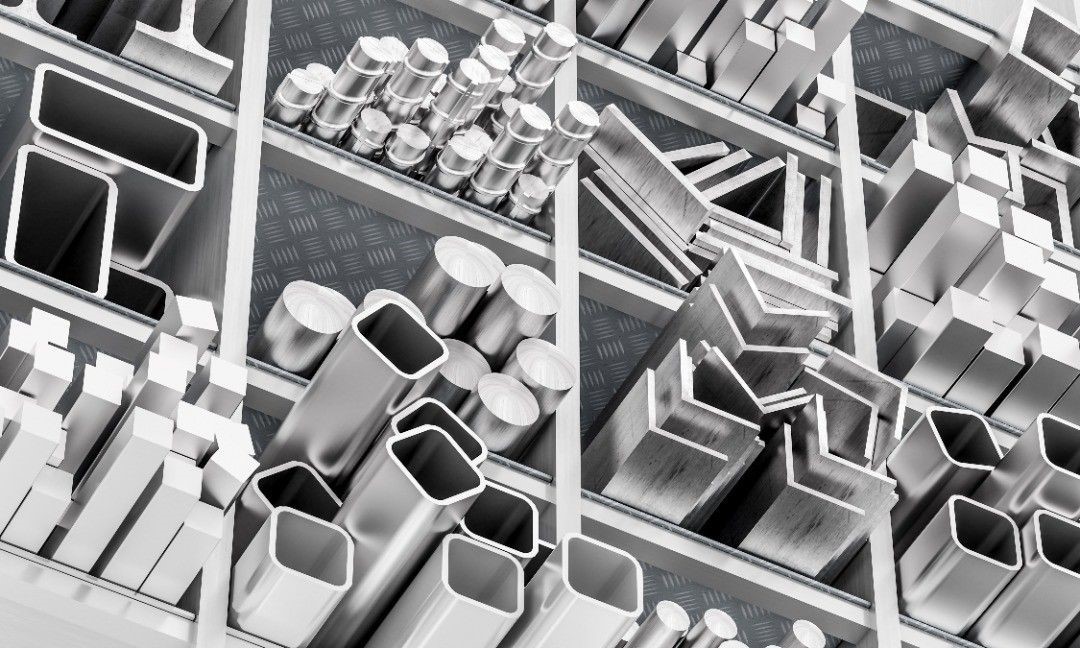

فولاد زنگنزن به شکل ورق، صفحه، میله، سیم و لوله ساخته میشود و در وسایل آشپزخانه، کارد و چنگال، ابزارهای جراحی، لوازم خانگی بزرگ؛ مصالح ساختمانی، تجهیزات صنعتی (برای مثال در کارخانجات کاغذسازی، کارخانههای شیمیایی، تصفیه خانه آب)؛ و مخازن ذخیره آب و مخازن مواد شیمیایی و محصولات غذایی (به عنوان مثال، تانکرهای مواد شیمیایی و تانکرهای کامیونی) استفاده گردد.

مقاومت خوب دربرابر خوردگی، راحتی تمیز و استریل نمودن با بخار و عدم نیاز به پوشش دادن سطحی، استفاده از فولاد زنگنزن را در آشپزخانههای تجاری و صنعتی متداول کردهاست.

ارزش بازار جهانی فولاد زنگنزن در سال ۲۰۱۹ معادل ۱۱۱٫۴ میلیارد دلار ارزیابی شده و پیشبینی میشود تا سال ۲۰۲۷ با ۶٫۳٪ نرخ رشد مرکب سالانه این مقدار به ۱۸۲٫۱ میلیارد دلار برسد. چین بزرگترین تولیدکننده و مصرفکننده محصولات فولاد زنگنزن در سطح جهان است که دلیل آن صنایع روبهرشدی مانند خودرو، ساختوساز و کالاهای مصرفی است. شرکتهای اصلی تولیدکننده فولاد زنگنزن در جهان عبارتند از: آسرینوکس، اپیرام، آرسلور میتال، بائواستیل، جیندال استیل، نیپون استیل، اوتوکومپو، پوسکو، تیسنکروپ استینلس و یی یونایتد استیل کورپ.

انواع فولادهای زنگنزن

پنج دسته اصلی از فولادهای زنگنزن وجود دارد که عمدتاً توسط ساختار کریستالی (بلورین) آنها طبقهبندی میشوند:

فولادهای زنگنزن آستنیتی

فولاد زنگنزن آستنیتی (Austenitic) بزرگترین خانواده از فولاد زنگنزن است، که حدود دو سوم از تولید فولاد ضدزنگ را به خود اختصاص میدهد. این فولادها دارای یک میکروساختار آستنیتی هستند که ساختار کریستال مکعبی وسط-وجهی (Face-Centered) دارند. این ریزساختار با آلیاژ کردن با نیکل یا منگنز و نیتروژن کافی برای حفظ ریزساختار آستنیتی در همه دماها از ناحیهٔ کرایوژنیک تا نقطه ذوب حاصل میشود. از این رو فولاد زنگنزن آستنیتی قابل سختکاری از طریق عملیات حرارتی نیست چرا که در همه دماها دارای یک گونه ریزساختار یکسان است.

فولادهای زنگنزن آستنیتی را میتوان به دو زیرگروه سری ۲۰۰ و سری ۳۰۰ نیز تقسیم کرد:

سری ۲۰۰

نزدیک به ۵۰ سال است که تلاشهایی برای جایگزینی نیکل موجود در فولادهای زنگنزن آستنیتی با منگنز صورت میگیرد. هدف این است که نوسانات قیمت نیکل بر روی قیمت نهایی فولاد زنگنزن از میان برده شود. نتیجه این تلاشها فولادهای زنگنزن سری ۲۰۰ بودهاست. این سری از فولادها دارای نیتروژن اضافی هستند تا فاز آستنیتی را پایدارتر کرده و بتوان خواص استحکام بالای مورد نیاز برخی کاربردها را تأمین کرد. از مس نیز برای افزایش پایداری فاز آستنیتی و همچنین افزایش خواص کارسرد در این سری فولادها استفاده میگردد.

استفاده از نیتروژن باعث شده که استحکام تسلیم سری ۲۰۰ نسبت به سری ۳۰۰ نزدیک به ۵۰٪ بیشتر باشد اما از طرفی به دلیل میزان نیکل کمتر مقاومت به خوردگی بالایی ندارند. استفاده از این فولادها در اروپا و آمریکای شمالی تا انتهای قرن اخیر بسیار محدود بودهاست.

سری ۳۰۰

فولادهای زنگنزن سری ۳۰۰ فولادهای آلیاژ کروم-نیکل هستند، که تقریباً همه ریزساختار آستنیتی آن به دلیل وجود نیکل میباشد. در برخی گریدهای آلیاژ بالا برای کاهش میزان نیکل مورد نیاز از نیتروژن استفاده میشود. فولادهای سری ۳۰۰ بزرگترین گروه و پرکاربردترین فولادهای زنگنزن مورد استفاده هستند. معروفترین گرید آن فولاد زنگنزن ۳۰۴ است که با نام فولاد ۱۸/۸ یا ۱۸/۱۰ نیز شناخته میشود که در آن ۱۸٪ کروم و ۸ یا ۱۰٪ نیکل استفاده میشود. دومین فولاد زنگنزن آستنیتی پرکاربرد فولاد ۳۱۶ میباشد. افزودن ۲٪ مولیبدن به آن باعث شده که این فولاد مقاومت به خوردگی دربرابر اسید و مقاومت به خوردگی ناحیهای توسط یونهای کلر بیشتری از خود نشان دهد.

فولادهای زنگنزن آهنی (Ferritic)

فولاد زنگنزن آهنی دارای یک ریزساختار فریتی مانند فولاد کربنی است که یک ساختار کریستالی مکعبی مرکز-بدنی (body-centered cubic) محسوب میشود و دارای ۱۰٫۵ تا ۲۷ درصد کروم و مقدار بسیار کمی نیکل یا بدون نیکل است. این ریزساختار به علت اضافه شدن کروم، در همه درجه حرارتها وجود دارد و مانند فولاد ضدزنگ آستنیتی با عملیات حرارتی سختکاری نمیشود. مانند فولاد ضدزنگ آستنیتی آنها را نیز با کار سرد نمیتوان تقویت کرد. این فولادها مانند فولاد کربنی مغناطیسی هستند.

فولادهای زنگنزن فریتی معمولاً خود به ۴ زیر-خانواده طبقهبندی میشوند:

گروه ۱ که دارای ۱۰ تا ۱۴ درصد کروم و عدد معادل مقاومت به حفره دار شدن (PREN, Pitting resistance Equivalent Number = %Cr + 3.3 %Mo+16 %N) حدود ۱۰ است، در شرایط غیر سخت یا زمانی که مقداری خوردگی سطحی قابل قبول است استفاده میشود. گریدهای معمول (EN 1.4003) AISI 403 و AISI 409Cb (EN A/4601) است که در لولههای اگزوز خودروها استفاده میشود.

گروه ۲ که دارای ۱۴ تا ۱۸ درصد کروم و با عدد PREN حدود ۱۶ است. معروفترین گرید آن AISI 430 (EN 1.4017) است. این گرید برای جوشکاری مناسب نیست، زیرا رشد دانه در منطقه آسیب دیده حرارتی (HAZ) جوش موجب شکنندگی میشود.

گروه ۳ بسیار شبیه به گروه ۲ است، اما افزودن Nb, Ti و/یا Zr در مقادیر کم، تهنشینی کاربید را افزایش میدهد که به نوبه خود سبب جلوگیری از رشد دانهها و شکنندگی جوشها میشود؛ بنابراین آنها بدون هیچ مشکل خاصی قابل جوشکاری هستند.

گروه ۴ گریدهای این گروه را میتوان «فوق آهنی» نامید که دارای مقادیر بیشتری Mo، و/یا Cr میباشد. عدد PREN آنها بالای ۱۸ است، که آنها را برابر یا بهتر از (EN 1.4301) AISI 304 میکند. شناخته شدهترین گرید این خانواده AISI 434 و ۴۴۴ (به ترتیب EN 1.4113 و EN 1.4521) است.

گریدهای با مقاومت الکتریکی بالا Fri-Cr-Al شامل این گروهها نمیشود، زیرا آنها را برای مقاومت دربرابر اکسید شدن در دمای بالا طراحی کردهاند.

ساختار مارتنزیتی فولاد AISI 4140

فولاد زنگنزن مارتنزیتی

فولاد زنگنزن مارتنزیتی طیف وسیعی از خواص را ارائه میدهد و به عنوان فولاد زنگنزن مهندسی، فولاد زنگنزن ابزاری و فولاد مقاوم دربرابر خزش استفاده میشود.

آنها به ۴ دسته تقسیم میشوند (با مقداری همپوشانی):

گریدهای آهن-کروم-کربن: این دسته نخستین گرید استفاده شده بودند و هنوز هم بهطور گسترده در کاربردهای مهندسی و مقاوم دربرابر سایش استفاده میشوند.گریدهای آهن-کروم-نیکل-کربن: در این گریدها، مقداری از کربن با نیکل جایگزین شدهاست. این دسته دارای سختی و مقاومت به خوردگی بالاتری هستند.گریدهای پیرسختکاری شونده: گرید EN 1.4542 (که با نام PH 17-4 نیز شناخته میشود)، شناخته شدهترین گرید، قابلیت سخت شدن مارتنزیتی و پیرسختکاری را هردو باهم دارد. این فولاد میتواند استحکام بالا و چقرمگی خوب را به دست آورد و در صنایع هوافضا و دیگر صنایع کاربرد دارد.

گرید مقاوم دربرابر خزش: افزودن مقدار کمی کبالت، بور، وانادیم و نایوبیم استحکام و مقاومت خزش را تا حدود ۶۵۰ درجه سلسیوس افزایش میدهد.

فولاد زنگنزن دوپلکس

فولاد زنگنزن دوپلکس دارای میکرو ساختار ترکیبی آستنیتی و فریتی است که هدف آن معمولاً تولید ترکیب ۵۰/۵۰ است، اگر چه در آلیاژهای تجاری این نسبت میتواند ۴۰/۶۰ باشد. آنها با کروم بالا (۱۹–۳۲ درصد) و مولیبدن (تا ۵ درصد) و درصد نیکل پایینتر از فولاد ضدزنگ آستنیتی مشخص میشوند. فولاد ضدزنگ دوپلکس در مقایسه با فولاد ضدزنگ آستنیتی تقریباً دو برابر استحکام دارد. میکرو ساختار ترکیبی آنها مقاومت به ترک ناشی از خوردگی توسط کلراید بیشتری نسبت به فولاد ضدزنگ آستنیتی گونه ۳۰۴ و ۳۱۶ فراهم میکند. خواص فولاد زنگنزن دوپلکس با مقادیر آلیاژ پایینتر از مقادیر فولادهای گرید فوق-آستنیتی با خواص آن مشابه است و استفاده از آن برای بسیاری از کاربردهای مهندسی مقرون به صرفهتر است. گریدهای فولاد دوپلکس بر اساس مقدار آلیاژ و مقاومت به خوردگی آنها در گروههای مختلفی تقسیمبندی میشوند.

فولادهای زنگنزن رسوب سخت شونده

فولادهای زنگنزن رسوب سخت شونده مقاومت به خوردگی در حدود فولادهای آستنیتی دارند، اما میتوان آنها را توسط فرایند سختکاری رسوبی (که سختکاری سنی یا سختکاری ذره ای نیز نامیده میشود) سختکاری کرد. معروفترین گرید آن PH 17-4 است که تقریباً ۱۷ درصد کروم و ۴ درصد نیکل دارد.

نقش عناصر آلیاژی مختلف

کروم: نقش کروم بیشتر در دماهای بالای ۵۰۰ درجه سلسیوس مشخص میشود. این عنصر باعث شکل گرفتن یک لایه اکسید غنی از کروم مقاوم بر روی سطح میشود که از رسیدن بیشتر اکسیژن به لایههای زیرین و در نتیجه زنگزدگی جلوگیری میکند.

سیلیکون و آلومینیوم: نقش سیلیکون و آلومینیوم مشابه نقش کروم است. اگر این عناصر به اندازه کافی در سطح موجود باشند میتوانند باعث شکل گرفتن لایههای SiO2 و Al2O3 در سطح شوند. برای شکل گرفتن بیشتر این لایهها مقدار کمی از عناصر فلزی کمیاب کره زمین مانند سریم یا لانتانوم میتواند بسیار کمککننده باشد.

نیکل: نیکل باعث افزایش چقرمگی، استحکام دمابالا و افزایش مقاومت در مقابل کربوریزه شدن و نیتریده شدن میشود.

نیتروژن و کربن: باعث افزایش استحکام خزش میشوند.

مولیبدن: باعث افزایش استحکام ترکیدگی ناشی از خزش میشود.

تیتانیوم: درصد کمی تیتانیوم، در حدود ۰٫۳ تا ۰٫۷ درصد، میتواند در فولادهای آستنیتی باعث افزایش استحکام شود. در مورد نیوبیوم نیز این مورد صادق است.

بور: بور در غلظتهای بسیار پایین، در حدود ۰٫۰۰۲ درصد باعث افزایش استحکام ترکیدگی ناشی از خزش میشود.

نقش میکرو ساختار

نقش ریزساختار به اندازه ترکیب شیمیایی برای مقاومت در دماهای بالا چندان مهم نیست اما انتخاب صحیح آن نیز بی تأثیر نیست.

فولادهای فریتی: برای اکثر فولادهای فریتی بیشینه دمای کاری ثابت ۲۵۰ درجه سلسیوس است چرا که این فولادها در دمای ۴۷۵ درجه سلسیوس دچار تردی میشوند. این نکته در مورد فولادهای زنگنزن کروم پایین ۱۰٫۵ تا ۱۲٫۵ درصد چندان مهم نیست و دما میتواند برخی اوقات به ۵۷۵ درجه سلسیوس نیز برسد. فولادهای زنگنزن با درصد آلیاژ بالا با درصد کروم ۲۳ تا ۲۷ درصد، در دماهای بالا مقاومت به خوردگی فوقالعاده ای از خود نشان میدهند.

روتور توربینهای بخار از فولادهای زنگنزن مارتنزیتیک که مناسب برای دماهای بالا است ساخته میشود.

فولادهای مارتنزیتی: در استاندارد EN 10088-1 و EN 10302 فولادهای زنگنزن مارتنزیتی در رده فولادهای مقاوم به خزش قرار گرفتهاند. با این حال به دلیل اینکه سطح کروم آنها آنچنان بالا نیست (حداکثر ۱۲٫۵٪) این فولادها جرو فولادهای مقاوم به گرما نیستند و تنها در جاهایی استفاده میشوند که نیاز به استحکام نهایی بالا، استحکام خزش و خستگی بالا، به علاوه مقاومت مناسب دربرابر خوردگی مد نظر باشد و بیشینه دما ۶۵۰ درجه سلسیوس باشد از آنها استفاده میشود. از فولادهای مارتنزیتی کم کربن و کربن-متوسط عموماً در توربینهای بخار، موتورهای جت و توربینهای گاز استفاده میشود.

فولادهای آستنیتی: این فولادها در کنار آلیاژهای پایه-نیکل بهترین ترکیب مقاومت به خوردگی دما-بالا و استحکام مکانیکی دما-بالا را ارائه میدهند. در کاربردهای دما بالا، فولادهای زنگنزن آستنیتی دما-بالا اصلیترین انتخاب هستند.

فولادهای دوپلکس: استحکام تسلیم آنها در محدوده ۵۵۰ تا ۶۹۰ مگاپاسکال در حالت بازپخت شدهاست که بهطور چشمگیری بیشتر از فولادهای فریتی و آستنیتی است. با این حال استفاده از این فولادها در دماهای بالا به دلیل تردی و افت شدید استحکام مکانیکی پیشنهاد نمیشود. بیشینه دمای کاری آنها معمولاً ۳۰۰ درجه سلسیوس است.

فولادهای پیر سخت شده: این فولادها آلیاژهای کروم-نیکل هستند که در حالت سخت شده برای دماهای بالای ۴۲۵ درجه سلسیوس به دلیل افت شدید استحکام توصیه نمیشوند.

خواص مکانیکی در دمای بالا

استحکام مواد در دماهای بالا مانند استحکام آنها در دمای اتاق آزمایش نمیشود. در دماهای بالا مهمترین خواص مکانیی خزش و استحکام ترکیدگی (شکست یا پارگی ناگهانی) است. در دماهای معمولی و اتاق اگر یک قطعه زیر تنش تسلیم تحت کشش قرار بگیرد میتواند تا بینهایت بدون تغییر باقی بماند اما در دماهای بالا این قطعه آغاز به کش آمدن بدون وقفه میکند تا زمانی که از هم گسسته شود. سرعتی که فلز کش میآید را نرخ خزش مینامند. استحکام مکانیکی مواد در دماهای بالا را بر اساس خزش میسنجند یعنی توان ماده به مقاومت دربرابر تغییر شکل در طول زمان در یک دمای بالا.

فولاد زنگنزن در دماهای کرایوژنیک

در دماهای بسیار پایین فولادهای فریتی، مارتنزیتی و دوپلکس تمایل به ترد شدن پیدا میکنند، اما فولادهای آستنیتی استحکام خود را در دماهای پایین حفظ میکنند. فولادهای زنگنزن آستنیتی را میتوان «فولادهای کرایوژنیک» طبقهبندی کرد.

از میان فولادهای زنگنزن آستنیتی برخی به صورت گستردهای در تجهیزاتی که در دماهای زیر صفر کار میکنند استفاده میشوند. این دماها میتواند حتی به دمای جوش هلیوم یعنی منفی ۲۶۹ درجه سلسیوس نیز برسد.

پرکاربردترین فولادهای زنگنزن در کاربردهای کرایوژنیک (دماهای مادون سرد) فولادهای ساخته شده (wrought steels) آستنیتی ۳۰۴ و 304L هستند، در حالیکه استفاده از فولادهای ۳۱۶ یا 316L و ۳۲۱ و ۳۴۷ نیز در صورت در دسترس بودن متداول است. برای کاربرد در دماهای زیر ۲۰۰ درجه سلسیوس معمولاً از انواع پایدار-نشده (non-stabilized) استفاده میشود.

نقش میکرو ساختار

نقش ریزساختار به اندازه ترکیب شیمیایی برای مقاومت در دماهای بالا چندان مهم نیست اما انتخاب صحیح آن نیز بی تأثیر نیست.

فولادهای فریتی: برای اکثر فولادهای فریتی بیشینه دمای کاری ثابت ۲۵۰ درجه سلسیوس است چرا که این فولادها در دمای ۴۷۵ درجه سلسیوس دچار تردی میشوند. این نکته در مورد فولادهای زنگنزن کروم پایین ۱۰٫۵ تا ۱۲٫۵ درصد چندان مهم نیست و دما میتواند برخی اوقات به ۵۷۵ درجه سلسیوس نیز برسد. فولادهای زنگنزن با درصد آلیاژ بالا با درصد کروم ۲۳ تا ۲۷ درصد، در دماهای بالا مقاومت به خوردگی فوقالعاده ای از خود نشان میدهند.

فولادهای مارتنزیتی: در استاندارد EN 10088-1 و EN 10302 فولادهای زنگنزن مارتنزیتی در رده فولادهای مقاوم به خزش قرار گرفتهاند. با این حال به دلیل اینکه سطح کروم آنها آنچنان بالا نیست (حداکثر ۱۲٫۵٪) این فولادها جرو فولادهای مقاوم به گرما نیستند و تنها در جاهایی استفاده میشوند که نیاز به استحکام نهایی بالا، استحکام خزش و خستگی بالا، به علاوه مقاومت مناسب دربرابر خوردگی مد نظر باشد و بیشینه دما ۶۵۰ درجه سلسیوس باشد از آنها استفاده میشود. از فولادهای مارتنزیتی کم کربن و کربن-متوسط عموماً در توربینهای بخار، موتورهای جت و توربینهای گاز استفاده میشود.

فولادهای آستنیتی: این فولادها در کنار آلیاژهای پایه-نیکل بهترین ترکیب مقاومت به خوردگی دما-بالا و استحکام مکانیکی دما-بالا را ارائه میدهند. در کاربردهای دما بالا، فولادهای زنگنزن آستنیتی دما-بالا اصلیترین انتخاب هستند.

فولادهای دوپلکس: استحکام تسلیم آنها در محدوده ۵۵۰ تا ۶۹۰ مگاپاسکال در حالت بازپخت شدهاست که بهطور چشمگیری بیشتر از فولادهای فریتی و آستنیتی است. با این حال استفاده از این فولادها در دماهای بالا به دلیل تردی و افت شدید استحکام مکانیکی پیشنهاد نمیشود. بیشینه دمای کاری آنها معمولاً ۳۰۰ درجه سلسیوس است.

فولادهای پیر سخت شده: این فولادها آلیاژهای کروم-نیکل هستند که در حالت سخت شده برای دماهای بالای ۴۲۵ درجه سلسیوس به دلیل افت شدید استحکام توصیه نمیشوند.

خواص مکانیکی در دمای بالا

استحکام مواد در دماهای بالا مانند استحکام آنها در دمای اتاق آزمایش نمیشود. در دماهای بالا مهمترین خواص مکانیی خزش و استحکام ترکیدگی (شکست یا پارگی ناگهانی) است. در دماهای معمولی و اتاق اگر یک قطعه زیر تنش تسلیم تحت کشش قرار بگیرد میتواند تا بینهایت بدون تغییر باقی بماند اما در دماهای بالا این قطعه آغاز به کش آمدن بدون وقفه میکند تا زمانی که از هم گسسته شود. سرعتی که فلز کش میآید را نرخ خزش مینامند. استحکام مکانیکی مواد در دماهای بالا را بر اساس خزش میسنجند یعنی توان ماده به مقاومت دربرابر تغییر شکل در طول زمان در یک دمای بالا.

فولاد زنگنزن در دماهای کرایوژنیک

در دماهای بسیار پایین فولادهای فریتی، مارتنزیتی و دوپلکس تمایل به ترد شدن پیدا میکنند، اما فولادهای آستنیتی استحکام خود را در دماهای پایین حفظ میکنند. فولادهای زنگنزن آستنیتی را میتوان «فولادهای کرایوژنیک» طبقهبندی کرد

از میان فولادهای زنگنزن آستنیتی برخی به صورت گستردهای در تجهیزاتی که در دماهای زیر صفر کار میکنند استفاده میشوند. این دماها میتواند حتی به دمای جوش هلیوم یعنی منفی ۲۶۹ درجه سلسیوس نیز برسد.

پرکاربردترین فولادهای زنگنزن در کاربردهای کرایوژنیک (دماهای مادون سرد) فولادهای ساخته شده (wrought steels) آستنیتی ۳۰۴ و 304L هستند، در حالیکه استفاده از فولادهای ۳۱۶ یا 316L و ۳۲۱ و ۳۴۷ نیز در صورت در دسترس بودن متداول است. برای کاربرد در دماهای زیر ۲۰۰ درجه سلسیوس معمولاً از انواع پایدار-نشده (non-stabilized) استفاده میشود.

کاربرد فولادهای زنگنزن

فولادهای زنگنزن آستنیتی

اصلیترین کاربرد آنها در مخازن ذخیره مواد غذایی و بهداشتی و بیمارستانی میباشد. همچنین این دسته از فولادهای زنگنزن متریال استاندارد در ساخت تجهیزات شیمیایی و قاشق و چنگال و لوازم آشپزخانه میباشد.

۳۰۴ و 304L

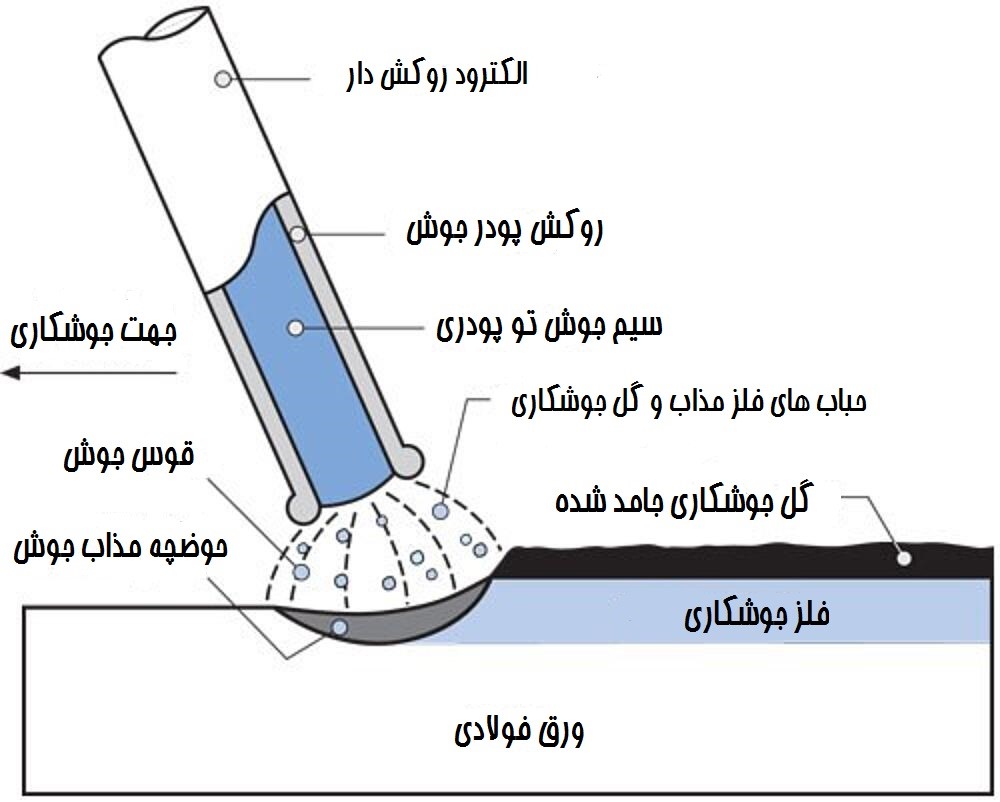

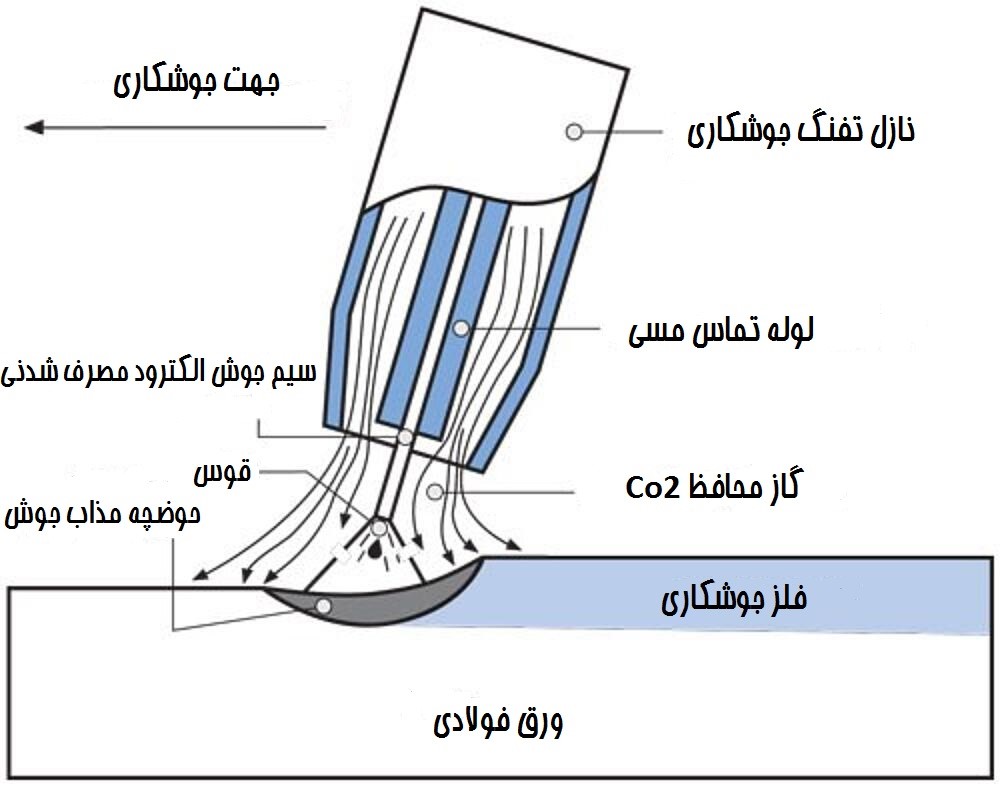

فولاد ۳۰۴ متداولترین فولاد زنگنزن مورد استفاده است. از این فولاد برای کاربردهای خانگی و صنعتی مانند تجهیزات حمل مواد غذایی و فرآوری مواد غذایی، پیچها، اجزا و قطعات ماشینآلات استفاده میشود. مقاومت خوب دربرابر خوردگی اتمسفریک و زنگزدگی از ویژگیهای این فولاد است گونه کم کربن این فولاد یعنی 304L در حالت بیشینه تنها دارای ۰٫۰۳٪ کربن است که باعث میشود از حساس شدن فولاد (رسوب کاربید در مرزِ دانهها) در هنگام جوشکاری جلوگیری گردد و به همین دلیل اگر نیاز به جوشکاری باشد باید از گونه 304L استفاده گردد.

۳۱۶ و 316L

خواص مکانیکی بهتر از فولاد ۳۰۴ و ۳۲۱ و مقاومت به خوردگی بهتری نسبت به عواملی مانند اسیدهای چرب در دماهای بالا و محلولهای ملایم اسید-سولفوریک.

فولاد 316L گونهای از فولاد ۳۱۶ میباشد که درصد کربن آن کم میباشد. (حرف L در آن نماد Low carbon Content میباشد) فولاد ۳۱۶ گونه کم کربن یعنی 316L دربرابر رسوب کاربید در مرزِ دانهها مقاوم است (sensitisation) و به همین دلیل زمانی که نیاز به جوشکاری باشد از آن استفاده میشود.

۳۲۱ و ۳۴۷

میتوان از آنها در جاهایی استفاده کرد که عملیات حرارتی محلول پس از انجام جوشکاری امکانپذیر نیست، مانند لولههای اصلی بخار، لولههای سوپرهیترهای بخار و سامانههای تخلیه دود موتورهای پیستونی و توربینهای گاز که در دماهای کاری میان ۴۲۵ تا ۸۵۰ درجه سلسیوس کار میکنند.

۳۰۴H

گونهای از فولاد ۳۰۴ است که مقاومت به خزش بالایی دارد و حداقل میزان کربن آن برای دماهای کاری تا ۸۰۰ درجه سلسیوس هوای خشک تنظیم و استانداردسازی شدهاست.

۴۸۲۸

برای دماهای کاری ۹۵۰ تا ۱۰۰۰ درجه سلسیوس هوای خشک استفاده میشود. استفاده از آن در دماهای ۶۰۰ تا ۹۰۰ درجه سلسیوس ممکن است باعث تردی فولاد شود. این گرید از فولاد برای کاربردهایی استفاده میشود که در آن هم بارگذاریهای مکانیکی بالا و هم دماهای بالا وجود دارد. از کاربردهای متداول آن میتوان به پایههای لولهها در کورهها، زنگوله ای بازپخت (Annealing Bell)، جعبههای سختکاری و سمنت کاری، و دیگهای بازبخت (Annealing pot) اشاره کرد.

۳۰۹S و ۳۱۰S

به دلیل وجود درصدهای زیاد نیکل و کروم، این فولادها درجه بالاتری نسبت به ۴۸۲۸ دارند. فولاد 310S در کاربردهایی که سرمایش و گرمایشهای متعدد و منقطع وجود دارند استفاده میشوند، چرا که لایه رسوب غیرفعال آن نسبت به 309S با قدرت چسبندگی بیشتری به سطح زیرین پیوند دارد. از هر دو گرید این فولادها برای ساخت سطوح فایرباکسها، آسترهای داخلی کورهها، دیوارههای انحراف جریان داخل بویلرها (Baffle)، ترموولها، هیترهای کابین هواپیما و آسترهای محفظه احتراق موتورهای جت استفاده میشود

فولادهای زنگنزن آهنی (Ferritic)

فولادهای ۱۱٪ کروم در ساخت اگزوز خودروها استفاده میشود. گریدهای ۱۷٪ کروم آن برای ساخت تجهیزات خانگی کاربرد دارد. گریدهای ۲۹٪ کروم آن مقاومت بسیار بالایی به خوردگی دارد و در آبهای شور دریا کاربرد دارد.

۴۰۹

به دلیل راحتی در دسترس بودن و خواص ساخت و شکل دهی خوب آن منجمله جوشکاری راحت، از این فولاد بهطور گستردهای استفاده میشود. از کاربردهای دما بالای شناخته شده آن استفاده در سامانههای اگزوز خودروها است که در آن دمای فلز محفظه مبدل کاتالیتیک بیشتر از ۵۵۰ درجه سلسیوس است. از این فولاد همچنین در کانالهای اگزوز و صداخفهکنهای توربینهای گاز (Silencer) استفاده میشود.

۴۳۰ و ۴۳۹

برای مبدلهای حرارتی، تانکرهای آب گرم، کندانسورها و اجزای کورهها استفاده میشود.

۴۴۶

در اجاقهای صنعتی، دمندهها، سامانههای اگزوز، اجزای کورهها، جعبههای بازپخت و تف سنجها (پیرومترها) استفاده میشود.

فولادهای مارتنزیتی

مانند بسیاری از فولادهای ساده کربنی این فولادها در حالت کوئنچ شده و برگشت داده شده -که سختی مناسبی دارند- استفاده میشوند. بستگی به گرید مورد استفاده از این دسته فولادها برای ساخت تجهیزات آشپزخانه و لوازم جراحی استفاده میشود.

۴۱۰

گونهای فولاد کاربرد عمومی است که برای شیرهای صنعتی بخار، شفت پمپها، پیچها (Bolts) و اجزای مختلفی که نیاز به مقاومت خوردگی و استحکام متوسط در دماهای کاری تا ۵۰۰ درجه سلسیوس دارند.

فولاد زنگنزن دوپلکس

معروفترین گرید آن ۱٫۴۴۶۲ یا AISI 318LN با ترکیب شیمیایی ۰٫۰۲٪ کربن – ۲۲٪ کروم – ۵٫۵٪ نیکل – ۳٪ مولیبدن، میباشد که اصلیترین کاربرد آن در ساخت تجهیزات کارخانجات کاغذ و شیمیایی و تجهیزات روی آب دریا است.